Lösing GmbH, Herford

Die 2003 gegründete Lösing GmbH hat sich erfolgreich auf das Schneiden von Papier, Folien und technischen Geweben im Kundenauftrag spezialisiert. Die Kunden kommen vorwiegend aus Europa und beliefern die Pharma- und Lebensmittelindustrie sowie die Branchen Automobil, Möbel und Verpackung.

Mit langjähriger Erfahrung und Fachkompetenz der Mitarbeiter in der Schneidetechnik und einem hohen technischen Standard des Maschinenparks ist der Herforder Betrieb in der Lage, die unterschiedlichsten Schneideaufgaben der Kunden zu lösen.

Eine hohe Qualität und zufriedene Kunden sind das oberste Unternehmensziel des inhabergeführten Betriebs und haben in den vergangenen Jahren zu einem dynamischen Zuwachs geführt: Die Mitarbeiterzahl hat sich verdoppelt und es wurde ein Zwei-Schicht-System eingeführt. Ein guter Zeitpunkt also, eine generelle Modernisierung im Betrieb durchzuführen – mit entsprechendem Blick auf die Energieeffizienz: „Zu unserem Qualitätsverständnis gehört auch eine möglichst umweltschonende Produktion. Bei der geplanten Modernisierung und Erweiterung der Produktions- und Lagerflächen wollen wir daher Möglichkeiten der Energieeinsparung von Anfang an berücksichtigen“, erklärt Geschäftsführer Arnd Lösing.

Eine gute Basis

Eine kompakte Bestandsaufnahme im Rahmen des Energieeffizienz Impulsgespräches ergab zunächst, welche Energieverbraucher im Betrieb vorhanden sind und welche Maßnahmen zur Senkung des Energieverbrauchs bereits umgesetzt wurden. Da der innerbetriebliche Transport und die maschinelle Bearbeitung und Zwischenlagerung der zu schneidenden Rollen viel Platz benötigen, verursacht die Beheizung der rund 3.600 m2 Gebäudefläche mit rund 80 Prozent den höchsten Anteil am Gesamtenergieverbrauch. Der eingesetzte Strom wird vor allem für den Betrieb der zwölf CNC-Schneidemaschinen, die Beleuchtung der Büro-, Produktions- und Lagerflächen sowie für die Heizungs- und Druckluftanlage benötigt. Um einen Teil des Strom- und Wärmebedarfs kostengünstiger als bisher abzudecken, wurden vor einigen Jahren zwei Blockheizkraftwerke installiert. Der vor Ort erzeugte Strom wird für den Maschinenbetrieb und die Beleuchtung eingesetzt, die dabei entstehende Wärme wird zur Beheizung genutzt. Außerdem wurde ein neuer Druckluftkompressor angeschafft.

Nach Klärung der energetischen Ausgangssituation wurden im Impulsgespräch weitere Einsparpotenziale beim Energieeinsatz ausgelotet und Maßnahmen zur Umsetzung aufgezeigt. Diese liegen vor allem in der energetischen Gebäudesanierung des Produktions- und Lagergebäudes aus dem Jahr 1965 sowie in der Nutzung erneuerbarer Energien.

Da mit der Realisierung der Einsparpotenziale auch größere Investitionen verbunden sind, wurde zum Abschluss des Impulsgespräches auf Fördermöglichkeiten der KfW zur detaillierten Untersuchung der Einsparpotenziale und Wirtschaftlichkeitsbetrachtung der geplanten Investitionen hingewiesen.

Konkrete Ergebnisse

Die folgenden Ergebnisse zeigen die Einsparpotenziale für den Energieverbrauch. Generell bieten diese Ansatzpunkte für viele Unternehmen, Energie zu sparen.

- Durch eine Befestigung der alten Dachkonstruktion und Aufbringung einer Dämmung sowie die Erneuerung der Lichtbänder mit Isolierverglasung kann bis zu zehn Prozent Heizenergie eingespart werden.

- Auf die gestärkte Dachkonstruktion kann eine Photovoltaikanlage aufgebracht werden, die zur Stromerzeugung für den Eigenbedarf genutzt werden soll.

- Die Umstellung der vorhandenen Warmluftbeheizung der Hallen auf eine Infrarotstrahlungsheizung bringt nicht nur einen optimierten Energieeinsatz, sondern auch eine Qualitätsverbesserung im Schneideprozess, da im Gegensatz zur Warmluftheizung kein Staub aufgewirbelt wird. Insbesondere bei der Bearbeitung von Lebensmittel- und Pharmafolien ist das ein wichtiger Vorteil.

- Die Beleuchtung der alten Produktions- und Lagerflächen besteht noch aus Leuchtstoffröhren – mit herkömmlichen Vorschaltgeräten eingesetzt. Der Austausch der alten Leuchtmittel durch neue T5-Leuchtstoffröhren mit integrierten elektronischen Vorschaltgeräten, die zonenweise schaltbar sind und präsenzabhängig geregelt werden können, bringt Einsparungen beim Stromverbrauch von ebenfalls zehn Prozent. Bei der geplanten neuen Produktionshalle sieht das Beleuchtungskonzept zusätzlich eine dimmbare und tageslichtabhängige Steuerung vor.

Das ermittelte Einsparpotenzial dieser Maßnahmen liegt bei insgesamt circa 233.000 Euro pro Jahr. Dies entspricht einem eingesparten Energieverbrauch von knapp 300 MWh pro Jahr und einer CO2-Einsparung von rund 100 t. Bei einem derzeitigen Gesamtenergieverbrauch von rund 550 MWh bedeutet das eine Halbierung des Energieverbrauchs.

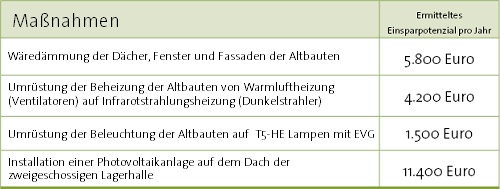

Die Tabelle fasst nochmals die einzelnen Einsparpotenziale bei der Lösing GmbH zusammen.

Zufriedenheit als Reaktion

Die Ergebnisse überzeugten. Der Geschäftsführer der Lösing GmbH, Arnd Lösing, zog dementsprechend auch ein äußerst positives Fazit: „Das Impulsgespräch mit dem RKW hat den Anstoß gegeben, die weiteren Maßnahmen zur Optimierung unseres Energiekonzeptes systematisch und aufeinander abgestimmt zu planen. Dank der engagierten Unterstützung und den aufgezeigten Fördermöglichkeiten haben wir bereits eine Anschlussberatung zur weiteren Analyse der Einsparpotenziale und Untersuchung der damit verbundenen Investitionen durchgeführt.“

Das Beispiel der Lösing GmbH zeigt eines: Einsparmöglichkeiten für Energie lassen sich in jedem Unternehmen identifizieren. Es gewinnen dadurch beide: die Umwelt und die Unternehmen.

Autorin: Annett C. Kraushaar, Geschäftsführerin und Projektleiterin der RKW NRW GmbH